鋼板から板巻き製法による 自由サイズ径:Φの特殊パイプの量産

株式会社河村工機製作所が特殊パイプ製造において国内の大手企業様とのお取引を継続・拡大している理由が、ここでご紹介するパイプ径:Φを自由に設計から量産できる独自技術・生産体制になります。

一般的に使用される部品のパイプ径は、規格寸法に沿って設計されます。パイプに使用される丸菅(丸鋼管)丸棒は、砲金と呼ばれ連続鋳造にて製造されており、それらの径:Φは予め規格によって決まっています。工業用配管は大まかに用途によってその材質がある程度決まっています。

例えば、配管用ステンレス鋼管(JIS G 3459)のケースでは、〔 外径10.5mm:呼び径A6 B⅛ 〕、〔 外径13.8mm: 呼び径A8 B ¼ 〕、〔 外径17.3mm: 呼び径A10 B ⅜ 〕となっています。これら規格以外の径を使用したい場合にはゼロからパイプを製造する必要があり、部品メーカーの設計者様はパイプ自体の製造価格の問題を解決する必要がありました。

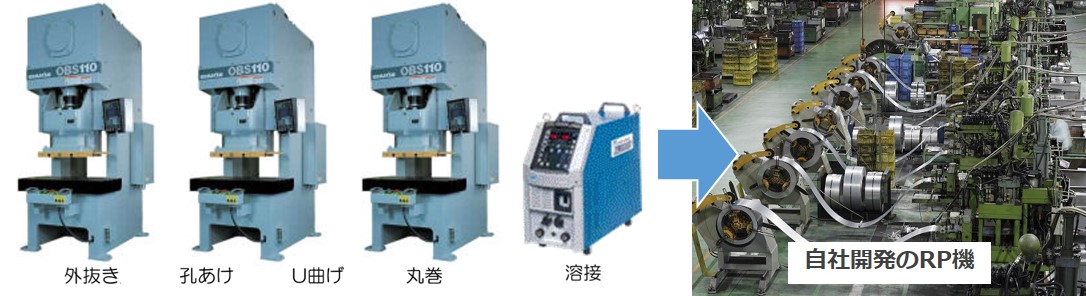

この問題を株式会社河村工機製作所は、長年のパイプ加工技術を基に価格、製造品質を解決できる専門の機械を自社開発いたしました。RP機(ロール・プラズマ)と名付けたこの特注パイプ生産機械は、平鋼板から板巻き加工によってパイプを製造する4つの工程(プレス機3台と溶接の加工工程が発生)を、この1台で製造を完結することが可能です。

それにより、自由サイズのパイプ径を平鋼板からの製造・量産を低価格・高品質で行うことができ、お客様の製品の自由設計と価格低減を実現いたしました。

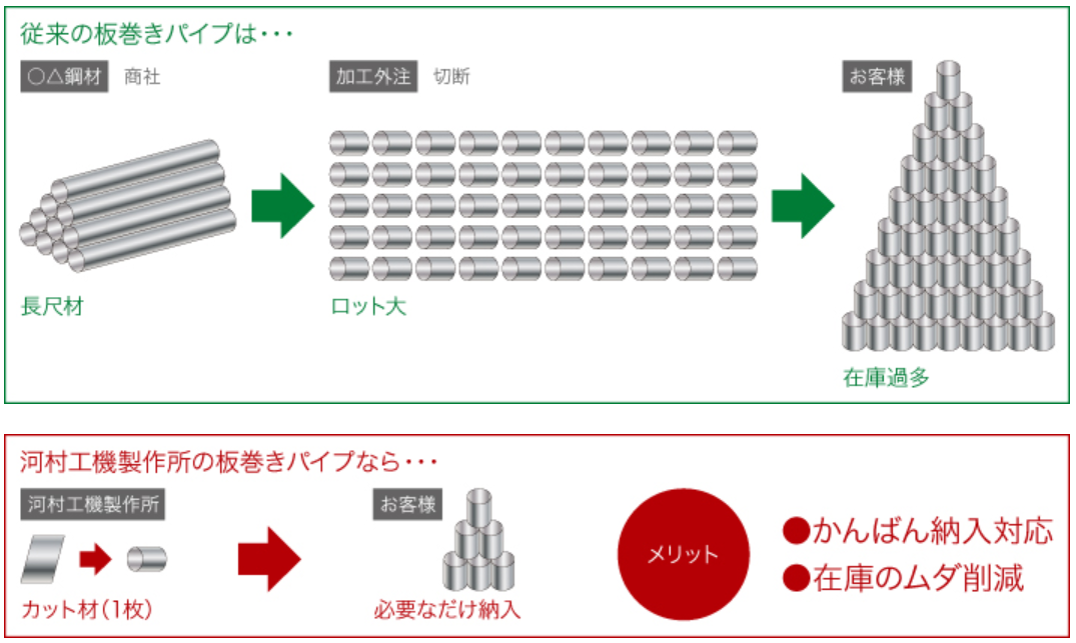

また、一般的なパイプ加工会社が板巻きパイプを製造する際には、納品数量以外に在庫が発生しますが、株式会社河村工機製作所の場合は、必要な分だけを製造することができ、少量納品にも対応できます。

規格にないパイプ径や少量納品(在庫の無駄を削減)をご検討の設計者様は、是非ご相談下さい。

特徴:鋼板から板巻き製法による 自由サイズ径:Φの特殊パイプの量産

- 特徴1鋼管の規格径にとらわれない自由なパイプ径への対応

- 特徴2自社開発の専用板巻きパイプ生産機械による4工程を1台で加工対応

- 特徴3板巻きパイプ加工における無駄な在庫削減とかんばん納品への対応

4つの工程(3台のプレス機・溶接作業)を1台でこなす自社開発の板巻きパイプの専用機械

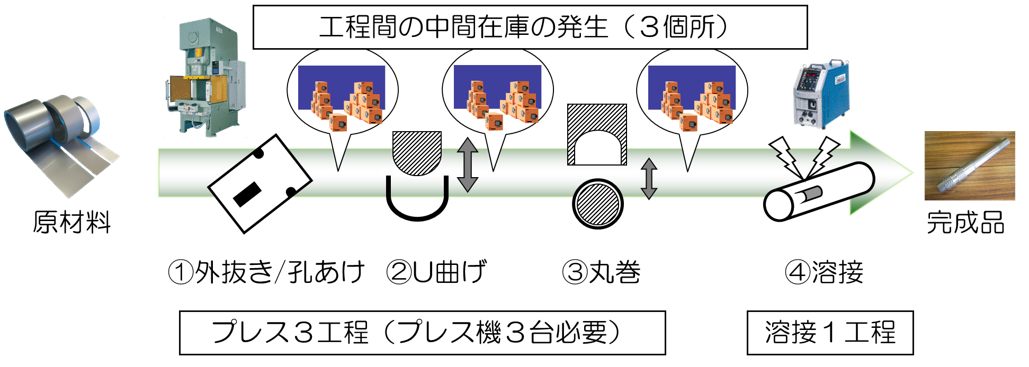

板巻きパイプを鋼板から製造する場合、通常工程では、“ 外抜き/孔あけ ” ⇒ “U曲げ” ⇒ “丸巻” ⇒ “溶接” というプレス機による3工程と溶接作業の1工程を経て完成します。

部品製造において工程数が増えれば増えるほどリードタイムが長くなるだけでなく、段取りや工程間搬送など人工が発生し部品の加工コスト増加につながります。

そこで、株式会社河村工機製作所では、リードタイム短縮・加工コスト低減を実現できる板巻きパイプ製造の専用機械を自社開発いたしました。

社内でRP機(ロール・プラズマ機)と名付けたこの内製専用機は従来の4工程を1台で完結することを可能としています。

1台で4つの工程短縮するため生産性が向上し、結果的にお取引先への量と質を両立した部品提供を実現いたしました。

材料を無駄なく使用することでコストダウンも併せ持つ、板巻きパイプ加工技術

自社開発のRP機による板巻きパイプ製造のメリットは、その材料を車種や部位に合わせてパイプ加工するため、原材料を必要な長さだけしようします。

巻き加工・曲げ加工・絞り加工を多用した金属プレス部品の製造は、株式会社河村工機製作所の得意分野です。

板巻きパイプ加工とは、R(ロール)してP(プラズマ溶接)する工程を同一ラインで加工することを言います。

今まで長尺で造管されたものを切断して使う発想から、必要な長さで必要な分だけ造管する『1本から1個へ』の発想です。

板巻きならではの孔明けやルーバー加工などの付加価値をつけてお届けします。

従来の連続造管とRP機での製造方法での材料使用比較