年間2,000万本以上実績が証明する生産力/生産技術力

株式会社河村工機製作所が大手自動車部品・自動車メーカー様と長くお付き合いを実現してる一番の理由は、お客様の製品に対しての高いレベルのQCD:品質(Quality)・コスト(Cost)・納期(Delivery)と量産個数の両方を実現できてるからだと、考えています。

当社が製造してる製品・部品は、❶原材料からプレス加工を行い、❷穴あけ/曲げ加工、❸溶接・組立、❹検査、❺梱包出荷 などの最低でも5工程を実施する必要があります。

特に溶接や組立の工程は100%自動化が難しく、量産になった際に加工コストや製造リードタイムのネックとなることがあります。

これらの問題を株式会社河村工機製作所は、自社の生産設備の内製化(専用機を自社で設計から開発・製造を実現)によって圧倒的な生産性の向上を実現いたしました。

この内製機はパイプ加工の抜き(穴あけ)や曲げ、溶接工程を1台で自動加工することができ、加工品の品質の安定と量産を両立し、年間2000万本以上の特注パイプをお客様に提供することを可能としています。

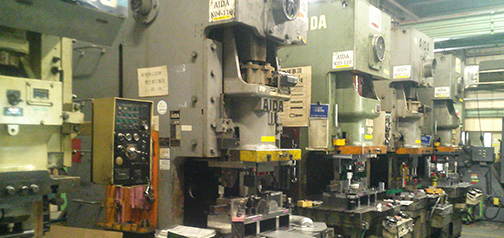

また、内製機以外のプレス加工機の工程間搬送を産業用ロボットによって、生産ラインの自動化の促進も行っています。

産業用ロボットはただ導入するだけでなくプログラム・ティーチングを自社で行うことで、自社の生産ライン内でリードタイムを短縮をフレキシブルに実現しています。

ほかにも、生産ライン内に工場の1Fと2Fを自動で移動するAGVも導入しており、単純な生産量を実現するのではなく、価格競争力のある生産ラインを構築していることが株式会社河村工機製作所の強みとなっています。

このようにお客様へ高いレベルのQCDを人による属人性でなく、専用機や産業用ロボット、AGVなどの機械・設備の開発・取扱い技術力によって実現してるため、安定的な量産体制を長期間にわたって維持することが可能となっています。

パイプなどの量産品の安定供給や既存サプライヤーからのコストダウンを検討されている企業様は、是非当社にご相談下さい。

プレス加工品の試作開発からの量産をお考えの方は、株式会社河村工機製作所へまずはご相談下さい。

特徴:年間2,000万本 以上実績が証明する生産力/生産技術力

- 特徴1パイプ加工の内製化した専用機による工程短縮・量産体制

- 特徴2産業用ロボットの導入と、自社ティーチングによるリードタイムの短縮の実現

- 特徴31F・2Fの工場内を移動するAGV導入による構内の自動化

プレス加工技術を基礎とした内製機や産業用ロボットを活用する高い生産技術力

高い品質が要求される自動車業界の部品を、年間2,000万本、月産200万本を超える量産体制を長期間にわたって実現するに、改良に改良を重ね・改善を繰り返した生産現場/生産技術力が必要になります。

株式会社河村工機製作所は自社の「 生産技術力」を、内製機や産業用ロボットのティーチング技術と目に見える形としきました。

生産する部品の形状が変わったとしても、外部に依頼するのではなく内部で対応することができるため、設備投資や生産計画の時間を大幅に短縮・削減することが可能です。

この費用と時間の軽減は、株式会社河村工機製作所へ仕事をご依頼するお客様へ直接的なメリットとなるため、これまで多くの企業様からパイプ部品のご発注をいただいてきました。

今後新たにパイプ部品の試作開発・量産をご検討されている場合は、是非コストダウンや安定的な個数確保の点から、当社にご相談ください。

自社開発したパイプ加工専門の内製機

鋼板の供給から板曲げパイプ加工・溶接までを1台の機械で全自動で行うことが可能

産業用ロボットを自社技術でティーチングでリードタイム短縮を実現

高い生産技術力を証明する自社の社員による産業用ロボットのティーチングやAGVのプログラム

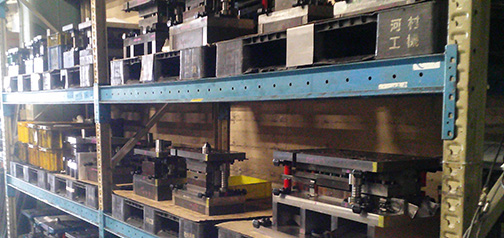

プレス加工技術と経験を証明する生産ラインと豊富な金型

昭和27年の創業以来、自動車産業と共に成長してきたプレス加工の技術